聯系方式

山東友(you)泰機床制造有限(xian)公司

電話:0632 5638617

手機:18678372901

傳(chuán)真:0632 5911617

地址:山東滕州(zhou)市魯班大道鑫泰(tai)科技園

電話:0632 5638617

手機:18678372901

傳(chuán)真:0632 5911617

地址:山東滕州(zhou)市魯班大道鑫泰(tai)科技園

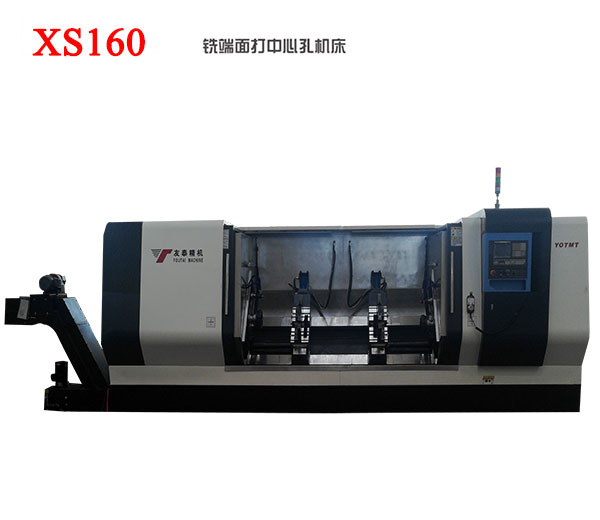

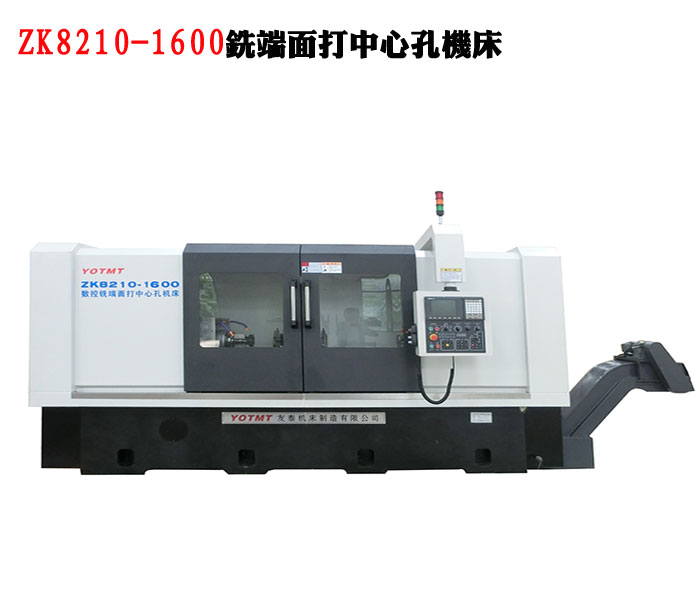

曲軸加工(gong)效率提升-僅需要(yao)一台銑端面打中(zhong)心孔機

時間:2025-12-15 14:04 作者(zhe):admin 點擊: 次

談起曲軸(zhóu)銑端面打中心孔(kong)機床,就要從曲軸(zhóu)的加工工藝🌈談🈲起(qi),完成曲軸的加工(gōng)首先就是要确定(dìng)加㊙️工基準,這個基(ji)準貫穿曲㊙️軸加工(gong)的大多數加工工(gōng)序。因此,銑端面打(dǎ)中心🌈孔機床在曲(qu)軸加工中的作用(yòng)是非常重要的,提(ti)高每道工序的加(jia)工效率和減少裝(zhuāng)夾時間,成為衆多(duō)曲🈲軸加工提高效(xiao)率的重要手段。

談起曲軸(zhóu)的加工工藝,首先(xian)就是确定曲軸的(de)材質🤩以及💰特點:

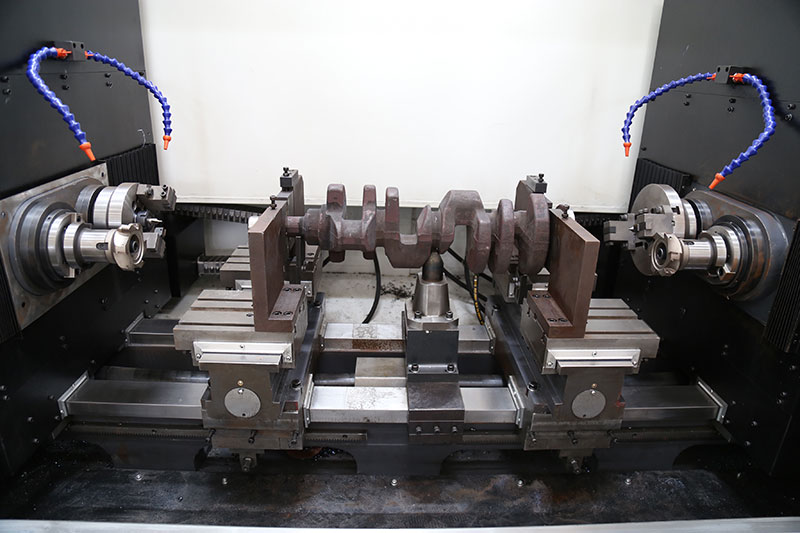

曲(qǔ)軸屬細長杆件,主(zhu)要由主軸頸、連杆(gǎn)頸、油封軸頸、齒輪(lún)軸頸組成,在主軸(zhou)頸、連杆頸上有油(you)孔,兩端有螺紋👨❤️👨孔(kǒng)。根據發動機的結(jié)☀️構,曲軸主要有直(zhí)列和V型曲軸,上🆚圖(tú)為直列曲軸,主軸(zhou)頸🌐用于支撐整個(gè)曲軸,連杆頸與連(lián)杆相連,帶動連杆(gǎn)活塞做上下往複(fu)運動根據發動機(ji)的工作狀📞況。

曲軸(zhóu)常用材料有:球墨(mo)鑄鐵、合金鋼。對于(yú)汽油機曲軸和小(xiǎo)型柴油機曲軸,由(you)于功率較小,曲軸(zhóu)毛坯一般采💛用球(qiú)♊墨鑄鐵和優質碳(tàn)素鋼,常用材料有(you):QT700-2、45鋼等📞;中、重型柴油(yóu)機曲軸毛坯一般(ban)👈采用合金鋼,常用(yòng)材料有:48MnV、35CrMo等。

曲軸是(shi)發動機中的重要(yao)零件,由于曲軸具(jù)有結構複雜、剛性(xing)差、技術要求高的(de)特性,因此加工工(gōng)藝難度大✉️,而其♉加(jiā)工🔴質量又直接影(ying)響到發動機的技(jì)術性能和壽命,且(qiě)曲軸屬細長杆件(jiàn)零件,在加工中極(jí)易産生變🈲形,這就(jiu)需要在進行加工(gong)工藝設計時,根🈲據(jù)曲軸的材料、技術(shù)要求🆚、生産能力等(deng)要求,綜合、全面考(kǎo)慮加工方案。

了解(jiě)銑端面打中心孔(kǒng)機床在曲軸加工(gong)的重要作用,那⛱️麼(me)就⭕要了解曲軸加(jiā)工的工藝流程

1)曲(qu)軸主軸頸及連杆(gǎn)頸外銑加工

現在(zai)的數控外銑機床(chuang),采用了模塊化設(shè)計,使外銑數控機(jī)床具備可變形的(de)多種不同的結構(gòu),從而适應曲軸品(pǐn)🆚種規格變♉化的需(xu)要。在進行曲軸零(ling)件加工時,由于圓(yuan)盤🌈銑刀本身結構(gou)的影響♋,刀刃與工(gong)件始終是斷續接(jiē)觸,有沖擊。因此,機(ji)床整個切削系統(tong)🐅中控制了間隙環(huán)節,降低了加工過(guo)程中因運動間㊙️隙(xi)産生的振👨❤️👨動,從而(er)提高了加工精度(du)和刀具👌的的💃使用(yòng)壽命。

外銑機床可(kě)由兩個外銑刀盤(pán)組成,刀盤在做主(zhǔ)運⛹🏻♀️動切削的同時(shi)還可以上下擺動(dòng),從而适應于加工(gong)連杆頸的需要💜。此(ci)時,曲軸轉動,連杆(gǎn)頸繞主軸頸中心(xīn)轉動,銑刀盤✌️随連(lian)杆😄頸旋轉而上下(xià)❄️擺動,實現随動切(qie)削。由于兩銑削頭(tóu)可沿着主軸軸心(xīn)線移動,從🥵而完成(cheng)對曲軸每個主軸(zhou)頸和連杆頸🍓的銑(xǐ)削。

目前(qián)随着機床制造技(jì)術的發展,連杆頸(jǐng)的磨削則采用跟(gen)蹤磨削法。跟蹤磨(mó)削法是以主軸頸(jǐng)中心線為回轉中(zhong)💋心,一次裝夾依次(ci)完成曲軸連杆頸(jing)的磨削加工(也可(kě)用于主軸頸磨削(xue)),磨削連杆軸頸的(de)實現方式是🏃🏻♂️通過(guò)CNC控制砂輪的進給(gei)和工件回轉運動(dòng)🎯兩軸聯動,來完成(cheng)曲軸加工進給。跟(gen)蹤磨削法采用☁️一(yi)次裝夾、在一台數(shù)控磨床上依次完(wan)成曲軸主軸頸和(he)連杆頸的磨削加(jia)工,能有效地減少(shǎo)設備費用,降低加(jia)工成本,提高加工(gong)精度和生産效率(lü)。

3)曲軸主軸頸、連杆(gan)頸圓角滾壓機床(chuang)

近年來,滾壓機床(chuang)應用越來越多,主(zhǔ)要是為了提高✂️曲(qǔ)軸🎯的疲✍️勞📐強度。據(ju)統計資料表明,球(qiú)墨鑄鐵曲軸♌經圓(yuan)🍓角滾壓後的曲軸(zhou)壽🐅命可提高120%~230%;鍛鋼(gāng)曲軸經圓角滾壓(ya)後壽命🏃🏻可提高70%~130%。滾(gǔn)壓的旋轉動☔力來(lái)源于曲👣軸的旋轉(zhuan)❤️,帶動滾壓頭中的(de)滾輪轉動,而滾輪(lún)的壓🍓力是由油缸(gāng)實施的。

滾壓力的(de)大小直接影響到(dao)滾壓的效果。力大(dà)則在🛀短時間内就(jiù)會滾壓出規定的(de)深度,但由于壓力(li)過大,除了易使滾(gǔn)壓輪❗破損外,更易(yì)使曲軸整體産生(sheng)♍彎曲變形。為此,油(yóu)缸的壓力是可變(bian)的🈲、可調的,在曲軸(zhóu)旋轉過程中的任(rèn)一角度都可随時(shi)變👈化,靠液壓伺服(fu)閥控制,實現脈沖(chong)滾壓。

在滾壓過程(chéng)中,因滾壓輪薄、硬(yìng)度高,在壓力作用(yòng)下超㊙️過⛹🏻♀️一定👌的時(shí)間會破損,因此,滾(gǔn)壓頭具有滾壓輪(lún)破損㊙️檢測報警功(gong)能。由于在滾壓過(guo)程中曲軸的高速(sù)旋轉,受滾壓力的(de)作用及滾🤟壓臂的(de)🌏随動負載的影響(xiǎng),盡管脈沖滾壓能(neng)保證曲軸在滾壓(ya)過程中的🤞變形很(hěn)小,但曲軸還是有(yǒu)變形存在。

因此,滾(gun)壓機床采用了在(zài)線檢測技術,測頭(tóu)可在任意位置對(duì)曲軸進行彎曲變(biàn)形檢測,若變形超(chāo)差,确定變形方向(xiàng),通過專🔞家系統控(kòng)制,使滾壓油缸的(de)力🌈根據變形方向(xiàng)而變化,從而達到(dao)校直的目的,一般(bān)需19~21KN的校直力。在滾(gun)壓🎯加工過程中,為(wéi)了控制滾壓力㊙️的(de)大小,在滾壓臂最(zuì)易産生變形的位(wei)置安裝了一個應(yīng)變儀,通過滾壓臂(bì)受張力⭕産生變形(xing)的大小,來監控滾(gun)壓㊙️力,從而🏃對壓力(li)進行控制。

4)曲軸油(you)道孔數控鑽削機(jī)床

曲軸油道孔的(de)加工經曆了普通(tong)鑽床、組合機床、槍(qiang)鑽等不同時代的(de)不同的加工方法(fǎ),而今已開始采用(yong)數控柔性鑽床。其(qi)結構特點如下:

(1)采(cai)用帶中孔的塗钛(tai)硬質合金鑽頭;

(2)采(cai)用油氣通過鑽頭(tou)中孔對切削部位(wèi)進行潤滑,其用油(yóu)為菜子油,不含硫(liú)、矽、氯等成分,也不(bu)含石油成分,潤滑(hua)效果好;

(3)可同時加(jia)工兩根曲軸;

(5)油道孔加(jiā)工角度在一定範(fan)圍内可調;

(6)實現6軸(zhóu)運動。即主軸運動(dong),主軸頭擺動;主軸(zhóu)頭前後移動🚩;主軸(zhóu)頭左右移動(換刀(dao)和油道孔加工位(wei)置用);主軸頭上下(xià)進☂️給運動;被加工(gong)曲軸的轉動。這種(zhong)鑽床,大大減少了(le)切削液的使用量(liang),而且提高了加工(gong)的柔性。切削液的(de)使用,在曲軸加工(gōng)中也是需要關💛注(zhù)的問題,如何減少(shǎo)加工現場的油霧(wu),一些專業的👨❤️👨切削(xuē)液廠家也提供了(le)相應的解決方案(an)。

5)曲軸法蘭孔加工(gōng)